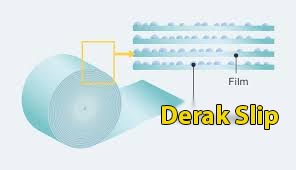

افزودنی لیز کننده یا اسلیپ که با نام ( Slip Agent ) نیز شناخته می شود ، یک ماده افزودنی پلیمری اصلاح کننده است که به عنوان عامل کاهنده اصطکاک و روان کننده درونی استفاده میشود. عملکرد این محصول به این شکل است که پس از فرآیند تولید و خنک شدن پلیمر به سرعت یک لایه روان کننده جامد به طور یکنواخت و نامرئی از مواد لیزکننده بر روی سطح محصول ایجاد میکند که اصطکاک و چسبندگی بین سطوح پلیمری و پلیمر با سایر مواد را کاهش میدهد و سبب جدایش بهتر و آسان تر فیلم از سطح می شود که همین امر موجب افزایش سرعت تولید می گردد. https://www.aparat.com/v/yjh92s8

محصولات مرتبط

افزودنی های لیزکننده برای کاهش مقاومت فیلم به لیز خوردن روی خود یا بخشهای دیگر، استفاده میشوند. سطوح پلیمری اغلب اصطکاک بالایی دارند که منجر به بروز مشکلاتی در حین مراحل تولید و در فرایندهای پیچاندن رول فیلمها، تولید کیسه، عملیات بستهبندی، رهایش قالب میشود. استفاده ازافزودنی اسلیپ باعث صیقلی شدن، افزایش کیفیت سطح فیلم، کاهش ضایعات، کاهش استهلاک ماشین آلات، کاهش چسبندگی سطوح فیلم به هم و تسهیل در فرایند تولید میشود.

ویژگی های افزودنی لیزکننده DERAK Slip

گاهی اوقات اتفاق میافتد، بر اثر طولانی شدن انبار کردن فیلمهای پلیمری یا فشرده شدن لایهها در حین استفاده، یک چسبندگی بین لایهها به وجود میآید. در این صورت برای باز کردن فیلمهای رول شده باید ازافزودنی لیزکننده استفاده کرد.

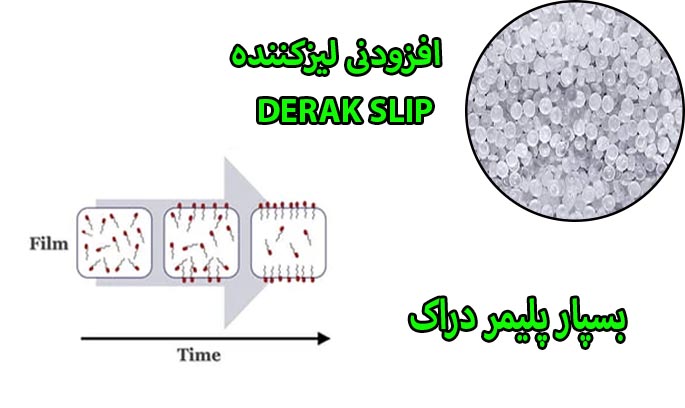

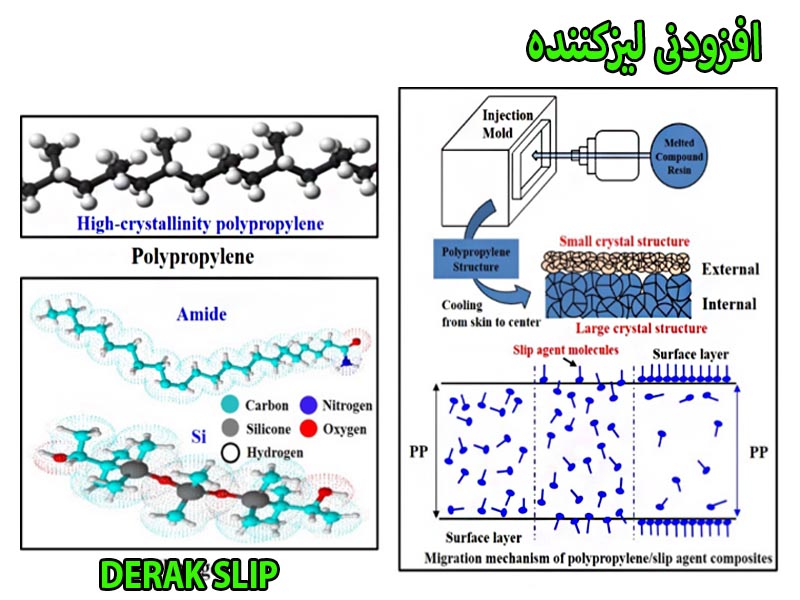

ضریب اصطکاک (CoF) بالا در فرآیند تولید فیلم های پلیمری، منجر به چسبندگی بین فیلم پلیمری با سطوح فرآیندی (از جمله سطوح فلزی) و یا سطوح دیگر و در نتیجه اختلال در فرآیند، کاهش سرعت تولید و غیره می گردد. برای حل این مشکل از مستربچ های افزودنی لیزکننده استفاده می شود. افزودنی های لیزکننده پس از فرآیند اکستروژن به سرعت روی سطح مهاجرت کرده و یک لایه روی سطح ایجاد می کنند. این لایه ضریب اصطکاک بین لایه های فیلم و یا فیلم با هر سطح دیگری که با آن در تماس است را کاهش داده و سبب جدایش بهتر وآسان تر فیلم از سطح می شود. پر مصرف ترین افزودنی مستربچ های لیز کننده آمیدهای نوع اول و از مشتقات اسیدهای چرب هستند. غلظت مستربچ لیزکننده به نوع پلیمر و درجه CoF مورد نیاز و سرعت مهاجرت به ساختار شیمیایی افزودنی بستگی دارد.

پر مصرف ترین افزودنی مستربچ های لیز کننده آمیدهای نوع اول و از مشتقات اسیدهای چرب هستند. غلظت مستربچ لیزکننده به نوع پلیمر و درجه CoF مورد نیاز و سرعت مهاجرت به ساختار شیمیایی افزودنی بستگی دارد.

- افزودنی های لیز کننده معمولاً از خانواده آمیدها هستند و به دو دسته افزودنی لیز کننده اروکامید و اولامید تقسیم میشوند.

- تفاوت اولامید و اروکامید

از افزودنی لیز کننده اولئامید برای ایجاد سریع خواص لیز کنندگی در سطوح لایههای پلیمری استفاده میشود. افزودنی لیز کننده اروکامید(Erucamide) نسبت به افزودنی لیز کننده اولامید (oleamide) دارای زنجیره مولکولی طولانیتر، پایداری در برابر حرارت بالاتر و مقاومت در برابر اکسیداسیون بیشتری است. اروکامید فشار بخار کمتری دارد و به همین دلیل در فرایندهای دما بالا، فراریت کمتری از خود نشان میدهند. اولئامیدها در مقایسه با اروکامید ها سریعتر به سطح مهاجرت میکنند؛ بنابراین، بهطورکلی اولامید ها زمانی استفاده میشوند که بخواهیم ضریب اصطکاک (COF) را در یک بازه کوتاهی کاهش دهیم؛ اما باید توجه داشت که اروکامید ها با گذشت زمان میتوانند میزان لغزش بیشتری ایجاد کرده و ضریب اصطکاک را بیشتر از اولئامید ها کاهش دهند.

از موارد دیگر استفاده میتوان به کاربرد آن در حین تولید یا پیچاندن رولهای فیلم اشاره کرد. با توجه به اینکه در سطح پلیمرها اصطکاک بالایی وجود دارد، مانع از رهاسازی درست قالب پلاستیک جهت رول کردن فیلم و بستهبندی استاندارد میشود. جهت اجتناب از این مشکل باید از افزودنی لیزکننده استفاده کرد.

عملکرد افزودنی لیزکننده به این شکل است که ، با گذشت زمان این مواد به طرف سطح پلیمر حرکت میکنند و در آنجا کریستالیزه میشوند و با ایجاد لایهای نازک روی سطح پلیمر، زمانی که پلیمر خنک میشود، میزان اصطکاک کاهش خواهد یافت. در واقع زمانی که سطح جسم به صورت خیلی نازک از این ماده پوشیده میشود، میزان چسبندگی کاهش پیدا میکند و به دنبال آن لغزندگی سطح را به همراه دارد. در پایان افزودنیهای آمیدی به طور یکنواخت در پلیمر توزیع خواهند شد.

سرعت حرکت عوامل لیزکننده به سمت پلیمرها، به طول و غلظت مواد افزودنی و همچنین پلیمر بستگی دارد. میزان استفاده از این لیزکننده، به نوع جسم و ضریب اصطکاک سطح بستگی دارد.

مزیت هایDERAK SLIP

- کاهش ضریب اصطکاک

- کاهش چسبندگی سطوح فیلم به هم

- کاهش استهلاک ماشینآلات

- افزایش کیفیت سطح فیلم

- کاهش ضایعات

- ایجاد فیلم با سطح بسیار صاف و صیقل

- سهولت در فرآیند تولید

- جلوگیری از پدیده شکست مذاب

- سهولت در جابجایی و حمل ونقل فیلم های پلیمری

- حفظ شفافیت

کاربردهای افزودنی لیزکننده DERAK SLIP

از این نوع افزودنی ، در محصولاتی مانند PET، PP، PE استفاده میشود. این محصول همچنین قابل استفاده در فیلمهای نازک، ضخیم، معمولی و فیلمهای کشاورزی است. از انواع مستربچ های لیزکننده می توانیم به پایه پلی اتیلن برای مصرف در نایلون و فیلمها پایه پروپیلن برای سلفون اشاره کرد. مستربچ های لیز کننده با استفاده erucamide ارائه میشوند.

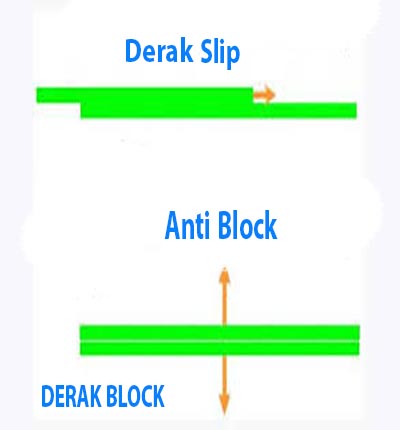

تفاوت مستربچهای لیز کننده و آنتی بلاک

اگر با زبان ساده بخواهیم تفاوت اصلی عملکردو دوافزودنی لیزکننده و آنتی بلاک را توضیح دهیم باید بگوییم با استفاده از لیز کنندهها دو سطح روی یکدیگر سُر خواهند خورد . در حقیقت لیز کننده باعث ایجاد سرخوردگی دو سطح بر روی یکدیگر خواهد شد و نیروی برشی را کاهش میدهد در صورتی که آنتی بلاکها تنها اجازه نمیدهند که دو سطح پلیمری به یکدیگر بچسبد و در واقع نیروی عمودی چسبندگی بین دو سطح پلیمری را کاهش میدهد.

https://www.aparat.com/v/yjh92s8

دیدگاه خود را بنویسید